EVALUACIÓN DEL SISTEMA DE GESTIÓN DE MANTENIMIENTO EN CENTRAL ELÉCTRICA CIEGO NORTE

EVALUATION OF THE MAINTENANCE MANAGEMENT SYSTEM IN THE CENTRAL NORTH POWER PLANT

Autores: Carlos Miguel Sánchez Monteserín[1]

Eyalis Samón Ramírez2

Institución: 1Universidad de Ciego de Ávila Máximo Gómez Báez, Cuba

2Central Eléctrica Fuel Oíl Ciego Norte, Cuba

Correo electrónico: monte@unica.unica.cu

|

Sánchez, C.M. & Samón, E. Evaluación del sistema de gestión de mantenimiento en central… Pág. 199-212 Recibido: 26/04/2021 Aceptado: 28/07/2021 Publicado: 15/09/2021 |

Universidad&Ciencia Vol. 10, No. 3, septiembre-diciembre (2021) ISSN: 2227-2690 RNPS: 2450 |

RESUMEN

La investigación se realizó en la Unidad Empresarial de Base (UEB) de Mantenimiento de Grupos Electrógenos Combustible Oíl Ciego de Ávila, tomando como referencia la Central Ciego Norte con la colaboración y asesoría de la Facultad de Ciencias Técnicas de la Universidad de Ciego de Ávila, dada la importancia económica de la generación eléctrica, siendo en la actualidad un tema de gran trascendencia por el endurecimiento del bloqueo económico y financiero impuesto por Estados Unidos, así como el déficit de combustibles en el país, que permite atender las necesidades de la economía y población, permitiendo evaluar el Sistema de Gestión de Mantenimiento en Motores Diésel tipo HYUNDAI HIMSEN 9H21 / 32S 1.7 MW, para lo cual se aplicaron las metodologías establecidas para determinar los índices de eficiencia de mantenimiento, además de los índices complejos de confiabilidad, con base en la revisión del documento Histórico de Fallas, que permitió realizar el diagrama causa-efecto identificando las causas que ocasionaron deficiencias en el funcionamiento de los motores, ubicadas en las condiciones de generación, gestión de mantenimiento, suministros y capital humano. Se elaboró un diagrama que permitió determinar que el sistema que más fallas fue el mecanismo del motor con 85% de fallas, correspondientes a 13 611.5 h en reparación y un total de 40 fallas, permitiendo proponer acciones para la toma de decisiones en cada una de ellas para mejorar la disponibilidad técnica de los motores a partir de los resultados obtenidos.

Palabras clave: Evaluación, Gestión, Mantenimiento, Metodologías.

ABSTRACT

The research was carried out in the Base Business Unit (UEB) for Maintenance of Generating Sets Fuel Oíl Ciego de Ávila, taking as a reference the Ciego Norte Power Plant with the collaboration and advice of the Faculty of Technical Sciences of the University of Ciego de Ávila , given the economic importance of electricity generation, currently being a subject of great significance due to the tightening of the economic and financial blockade imposed by the United States, as well as the fuel deficit in the country, which allows meeting the needs of the economy and the population, allowing to evaluate the Maintenance Management System in Diesel Engines type HYUNDAI HIMSEN 9H21 / 32S 1.7 MW, for which the established methodologies were applied to determine the maintenance efficiency indices, in addition to the complex reliability indices. , based on the review of the Failure History document, which allowed to make the diagram cause-effect by identifying the causes that caused deficiencies in the operation of the engines, located in the generation conditions, maintenance management, supplies and human capital, the Pareto diagram was made, which allowed determining that the system that The most failures were the engine mechanism with 85% failures, corresponding to 13 611.5 h in repair and a total of 40 failures, allowing to propose actions for decision-making in each of them to improve the technical availability of engines from the results obtained.Keywords: Evaluation, Management, Maintenance, Methodologies.

INTRODUCCIÓN

La energía eléctrica se genera mayormente a partir de combustibles fósiles, llevando hasta hace relativamente poco el peso de la generación las centrales termoeléctricas y en pequeña escala por medio de la generación eólica e hidroeléctrica, surgiendo problemas con la generación de electricidad, apareciendo en el campo de la generación de electricidad el concepto de generación distribuida, que consiste en generar eléctrica por medio de pequeñas fuentes y se caracteriza por encontrarse instalada en puntos cercanos al consumidor, con el fin de reducir los flujos de energía por la red disminuyendo así las pérdidas en esta.

Actualmente las baterías de los Grupos Electrógenos (GE) trabajan para mantener una entrega constante de energía eléctrica a la red, en caso de ausencia de ella por parte de la central eléctrica, a la que pertenezca la localidad donde están instalados, aplicando el mantenimiento preventivo planificado, así como la determinación de los índices e indicadores de mantenimiento y garantizar la racionalidad de las piezas de repuesto necesarias para el proceso de reparación de los motores Hyundai Himsen 9H21/32S 1.7 MW de los Grupos Electrógenos y que no se afecte el entorno donde estos trabajan.

Todo plan de mantenimiento requiere identificar y evaluar adecuadamente los índices e indicadores de mantenimiento programado, existen diversas filosofías para obtener y gestionarlo, teniendo como característica que cada una de ellas tiene sus metodologías, que requieren de un estudio de ingeniería en el cual resulta útil las recomendaciones del fabricante, y un trabajo de búsqueda y recolección de datos reales previo, para el correcto estudio del componente específico (Oak Ridge National Laboratory and US Departament of Energy, 2004).

El Lineamiento No 199, de la Política Económica del PCC (CC-PCC, 2016). sobre la actividad fundamental de una empresa, referido a los mantenimientos, se manifiesta que los sistemas de organización del mantenimiento técnico y la reparación de los grupos electrógenos y en el caso de la UEB, donde se trabajan con motores Hyundai Himsen 9H21/32S 1.7 MW contemplan un conjunto de operaciones que reciben los equipos en su período de explotación o vida útil, para elevar significativamente la eficiencia en la generación eléctrica, dedicando la atención y recursos necesarios al mantenimiento de las plantas en operación, y lograr altos índices de disponibilidad en las plantas térmicas y en las instalaciones de Generación con Grupos Electrógenos, si se tiene en cuenta que el objetivo del mantenimiento es conservar todos los bienes que componen los eslabones del sistema, que directa e indirectamente afectan a los servicios, en las mejores condiciones de funcionamiento, con un muy buen nivel de confiabilidad, calidad y al menor costo posible. (Torres, 2005)

La gestión del mantenimiento es el conjunto de acciones para dirigir y controlar las funciones de una organización, utilizando las prácticas técnico-gerenciales ajustables y dirigidas a bienes físicos, con el fin de garantizar la máxima productividad a costos competitivos y su objetivo consiste en incrementar la disponibilidad de los activos a bajo costo, partiendo del funcionamiento eficiente y confiable según sea el contexto operacional. (Téllez, 2014)

El sistema de mantenimiento técnico y reparación de los motores Hyundai Himsen 9H21/32S 1.7 MW lo componen diferentes actividades que permiten la evaluación de los indicadores técnico económicos, contando con la colaboración del claustro de profesores de la Facultad de Ciencias Técnicas de la Universidad de Ciego de Ávila, por lo que el objetivo del trabajo está dado en evaluar el Sistema de Gestión de Mantenimiento en los Motores Diésel en la UEB de Mantenimiento a Grupos Electrógenos Fuel Oíl Ciego de Ávila empleando el cálculo de los indicadores técnico económicos que permita proponer acciones para disminuir las afectaciones en la generación de electricidad, conservando el medio ambiente.

MATERIALES Y MÉTODOS

Autores como Dal, Tugwell y Greatbanks (2000); Jeong y Phillips (2001) y Mahadevan (2004), proponen controlar la efectividad de una planta solamente a partir de la valoración de la disponibilidad, el cumplimiento o desempeño de la eficiencia y la razón de calidad, así como del producto de ellos, al que denominan Efectividad Global del Equipamiento (OEE: Overall Equipment Effectiveness), donde toman como base la propuesta para el cálculo de los indicadores de mantenimiento a nivel internacional, se calcula la disponibilidad alcanzada, de manera que se pueda establecer una comparación con el indicador del mismo nombre que se calcula para los Motores Diésel Hyundai Himsen 9h21/32s 1.7 según se establece para la Empresa de Mantenimiento a Grupos Electrógenos (EMGEF, 2014).

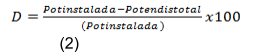

Metodología para el cálculo de la Disponibilidad Alcanzada

Incluye tanto el mantenimiento preventivo como el correctivo, pero no incluye las demoras en suministros y las demoras administrativas y para ello se emplea la siguiente ecuación.

![]()

Metodología de cálculo de los indicadores de mantenimiento a los motores Hyundai HIMSEN 9h21/32s 1.7

Se emplean las expresiones de cálculo que aparecen en la tabla 1.

Tabla 1. Expresiones para el cálculo de indicadores de mantenimiento.

|

Indicador |

Ecuación |

|

Disponibilidad (D)

|

|

|

Tiempo promedio para mantenimiento. (TPPM)

|

|

|

Tiempo promedio para fallar (TPPF)

|

|

|

Tiempo promedio para la solución de averías (TPSA)

|

|

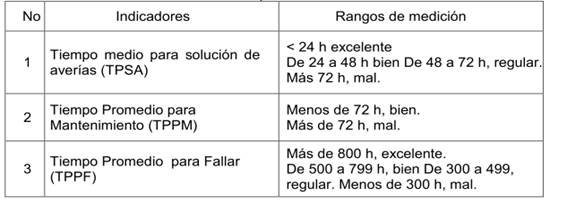

Los rangos para medir cada uno de los indicadores de eficiencia del proceso de mantenimiento, según las normas establecida por la Empresa de Mantenimiento a Grupos Electrógenos (EMGEF), se muestran en la tabla del anexo 1.

Metodología de cálculo de los indicadores intermedios del proceso y para los índices complejos de fiabilidad, se emplean las ecuaciones que aparecen en la tabla 2.

Tabla 2. Ecuaciones de cálculo de indicadores de proceso y los índices de fiabilidad

|

Indicador |

Ecuación |

|

Coeficiente de disponibilidad (Kd)

|

|

|

Coeficiente de utilización técnica (Kut)

|

|

|

Coeficiente de disponibilidad operativa (Kdo)

|

|

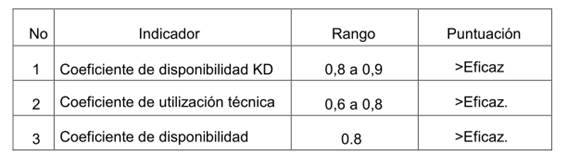

El valor del coeficiente de disponibilidad se encuentra en los límites de 0,8 a 0,9. Si Kd es menor que 0,8 se considera bajo el coeficiente de disponibilidad.

En la tabla del anexo 2 se exponen los rangos de medición para la eficacia del proceso de mantenimiento.

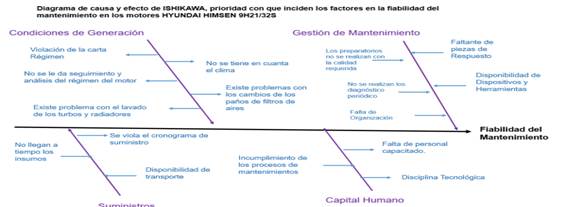

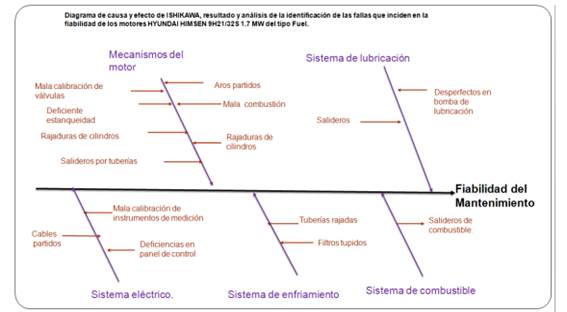

Metodología para la confección del diagrama causa y efecto de los factores que influyen sobre la fiabilidad de los motores Hyundai Himsen 9H21/32 1.7 MW del tipo fuel oíl y la confección y aplicación del diagrama de Pareto.

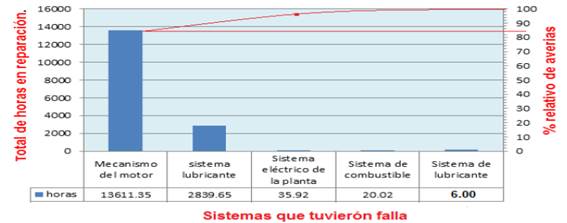

El diagrama causa-efecto, es una herramienta para ordenar, de forma muy específica, todas las causas que arbitrariamente pueden contribuir a un determinado efecto. Como causas principales y sub causas, solo se seleccionan los factores que sean significativamente importantes, o sea, aquellas que tengan efecto real sobre el factor que se investiga y se trata de identificar la interacción entre las causas. Para determinar la prioridad con que influyen los diferentes factores sobre el fenómeno que se investiga, se realiza el análisis del documento Histórico de Fallos, a partir de conocer el total de horas de reparación y el porciento relativo de averías para los principales mecanismos y con información obtenida se construye el Grafico de Pareto con la ayuda del programa Microsoft Excel. Los resultados de la confección del diagrama se muestran en la figura 2.

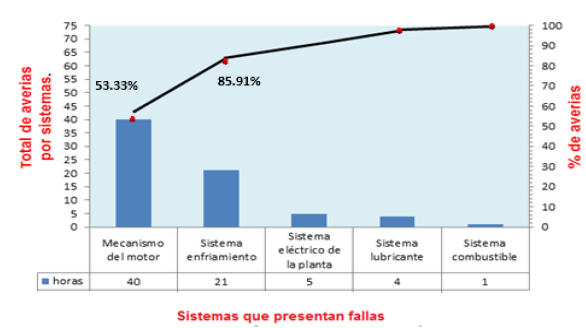

Para representar gráficamente las causas que afectan la fiabilidad y contribuyen a identificar cuáles son los aspectos principales a tratar, se emplean tablas estadísticas y los resultados se reflejan en el diagrama de Pareto, conocido también como “Diagrama ABC” o “Diagrama 20-80”. (Doménech, 2010). Los resultados de la confección del diagrama se aprecian en la figura 3.

RESULTADOS Y DISCUSIÓN

Resultados del cálculo del indicador disponibilidad alcanzada según establece la efectividad global del equipamiento (OEE: Overall Equipment Effectiveness) a nivel internacional.

Los resultados indican que la disponibilidad alcanzada es del 40,64 % y esto es debido a que se produce una reducción del tiempo medio entre los mantenimientos y el tiempo medio en que el mantenimiento estuvo activo, como se muestra en la figura 1.

Figura 1. Resultados del cálculo de la disponibilidad alcanzada.

El valor del indicador disponibilidad fue de 39,29 %, y debe estar por encima del 85 %, esto se debe a que al comenzar el año evaluado se encontraban trabajando 15 motores de 24 que es la totalidad de los que deben trabajar y en el mes de diciembre, trabajaban solamente nueve (9) motores.

Como se puede apreciar el valor de la disponibilidad alcanzada según Efectividad Global del Equipamiento (EGE) a nivel internacional y el calculado según EMGEF difieren solo en 1,4 %.

Resultados de los cálculos de los indicadores

En la tabla 3 se muestran los resultados de los indicadores calculados en el año, observándose que los mismos se encuentran por debajo de los índices establecidos si se comparan con los que se encuentran en el anexo uno y que sirven de referencia para establecer las comparaciones

Tabla 3. Resultados de los indicadores de eficiencia.

|

Indicadores de eficiencia |

Resultados |

|

Disponibilidad alcanzada (D) % |

39,29 |

|

Tiempo promedio para el mantenimiento (TPPM) (h) |

290,00 |

|

Tiempo promedio para falla (TPPF) (h) |

109,48 |

|

Tiempo promedio para la solución de averías |

28,0 |

Como se aprecia, la disponibilidad alcanzada fue de 39,29 %, inferior a lo establecido por las normas, que debe ser entre 0,8 y 0,9 %, además se aprecian niveles bajos en los indicadores de tiempo promedio para el mantenimiento, para la falla y para la solución de averías que hacen que estos indicadores sean ineficaces, si los comparamos con los establecidos por normas y que aparecen en el anexo 1.

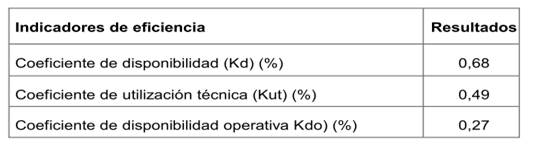

Resultados de los cálculos de los indicadores complejos de fiabilidad.

En la tabla 4, se muestran los resultados del cálculo de los indicadores de eficiencia, apreciándose que en todos los casos los coeficientes calculados están por debajo de lo que se establece en el anexo 2, por lo que de forma general estos indicadores no son eficaces y se debe trabajar para aumentar la eficacia de los mismos.

Tabla 4. Resultados de los indicadores complejos de fiabilidad.

Resultados de la aplicación del diagrama de causa- efecto.

De la revisión del documento Histórico de Fallos de los Motores de la Central Eléctrica Ciego Norte, se concluye que existen cuatro causas principales que inciden en la confiabilidad de los motores que provocan deficiencias en el funcionamiento de los mismos, localizadas en: condiciones de generación reparación, gestión de mantenimiento, suministro y capital humano, siendo identificadas para cada una de estas causas los aspectos que inciden directamente en estos y a partir de ellos se construyó el diagrama que se observa en la figura 2.

Figura 2. Diagrama causa-efecto para determinar causas principales que inciden en la confiabilidad.

Una vez identificadas que las causas que inciden en la confiabilidad de los motores, son: la gestión del mantenimiento, la generación, el suministro y el capital humano, se procede a la toma de decisiones, indicando las acciones a desarrollar para mejorar las deficiencias encontradas y mencionadas anteriormente, como se muestra en el anexo 3.

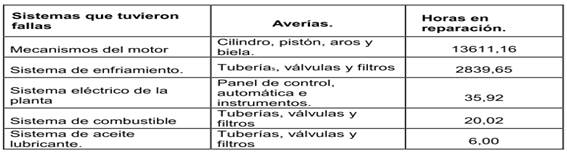

Resultados de la aplicación del diagrama de Pareto.

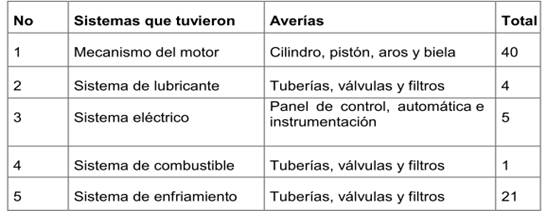

Para identificar cual es el mecanismo que más incide en los motores y a partir del Histórico de Fallos, se confeccionó la tabla que tiene en cuenta los sistemas que más fallaron, las averías y las horas empleadas para la reparación, como se muestra en la tabla 5.

Tabla 5. Sistemas de los motores que más fallaron.

Con los datos obtenidos de la tabla 5 se utiliza la herramienta estadística y se construye el diagrama de Pareto para determinar los puntos vitales como se muestra en la figura 3.

Figura 3. Diagrama de Pareto para determinar puntos vitales.

Como se observa el sistema que más fallas presentó fue el mecanismo del motor con un 85 % de averías, que se corresponde con 13 611,35 h en reparación y un total de 40 fallas.

Resultado y análisis de la identificación de las fallas que inciden en la fiabilidad de los motores Hyundai Himsen 9h21/32s 1.7 MW del tipo fuel.

Analizando el documento Histórico de Fallas, se obtuvo que las principales fallas ocurridas a los motores durante el periodo evaluado, se muestran en la tabla 6.

Tabla 6. Resultados del análisis del documento Históricos de Fallas del 2018 para los motores.

El mayor número de averías, se produjo en el mecanismo del motor (40 averías), por lo que es posible construir el diagrama de causa-efecto y determinar los factores internos y las fallas que inciden en la fiabilidad de los motores, como se muestra en la figura 4.

Figura 4. Diagrama causa-efecto de los factores internos y fallas que inciden en la fiabilidad de los motores.

Tomando en consideración los datos de la

tabla 6 es posible construir el diagrama de Pareto como se observa en la figura

5, tomando como ejes de referencia el número de averías y el porciento de

estas.

Figura 5. Curva del número de averías contra sistemas que presentan fallas

El gráfico muestra, como se observa en la figura 5 la representación por los sistemas que presentan averías, determinándose que el 85,91 % de las fallas que más inciden en la fiabilidad, se encuentra entre los mecanismos del motor y el sistema de enfriamiento y dentro de estos se encuentran: la mala calibración de las válvulas, deficiente estanqueidad, rajaduras de los cilindros, salideros y mala combustión, el resto de los sistemas las averías son no significativa en cuanto a sus porcientos.

CONCLUSIONES

1. Los cálculos de los indicadores de eficiencia, demuestran que estos se encuentran por debajo de los índices establecidos a nivel nacional y provincial para ser considerados como eficientes.

2. Los valores obtenidos de los cálculos de los indicadores de los índices complejos de fiabilidad, permitieron señalar que estos no siempre cumplen con los parámetros establecidos para los mismos.

3. Se determinó a través del diagrama causa-efecto que las causas fundamentales que provocaron deficiencias en el funcionamiento de los motores se localizan en las condiciones de generación, la gestión del mantenimiento, los suministros y el capital humano y para cada uno de ellos se indicaron las acciones a desarrollar para mejorar las deficiencias detectadas.

4. Se constató por medio del diagrama de Pareto, que el sistema que más fallas presentó fue el mecanismo del motor con un 85 % de averías, que se corresponde con 13 611,35 h en reparación y un total de 40 fallas.

REFERENCIAS BIBLIOGRÁFICAS

DAL, B., TUGWELL, P. y GREATBANKS, R. (2000). Overall equipment effectiveness as a measure of operational improvement. A practical analysis. International Journal of Operations & Production Management. Vol. 20, No. 12, pp 1488-1502.

DOMÉNECH R, J.M. (2010). Calidad. Diagrama de Pareto. Disponible en: http://wwwjomaneliga.es/PDF/Administratrivo/Calidad/DiagramadeParetopdf. Visitado abril de 2020.

CC-PCC. (2016). Lineamientos de la Política Económica y Social del Partido y la Revolución. La Habana: Edición Comité Central del Partido Comunista de Cuba: p. 35.

EMGEF. (2014). Resolución No 253/2014 Indicaciones de trabajo para el diagnóstico de fallas, averías y la evaluación de los parámetros de confiabilidad de los motores con tecnología Hyundai y MAN. La Habana: Ministerio de la Industria Básica Unión Eléctrica.

JEONG, K. y PHILLIPS, D. T. (2001). Operational efficiency and effectiveness measurement. Revista International Journal of Operations & Production Management, Vol. 21, No. 11, pp. 1404-1416.

MAHADEVAN, S. (2004). Automated Simulation Analysis of Overall Equipment Effectiveness Metrics. Tesis de maestría. Universidad de Cincinnati. USA.

OAK RIDGE NATIONAL LABORATORY and US Departament of Energy, (2004). https//www.energy.gov.

TÉLLEZ SANTANA, R. (2014). Evaluación de la Función Mantenimiento en la Agencia de Taxis No 2. La Habana: CIEM.

TORRES, L.D. (2005). Mantenimiento. Su implementación y gestión. Argentina: Universitas.

Anexos

Anexo 1. Medición de la eficiencia del proceso de mantenimiento.

Anexo 2. Rangos de medición para la eficacia del proceso de mantenimiento.

Anexo 3. Toma de decisiones y acciones a desarrollar para mejorar las deficiencias encontradas.

|

Para mejorar |

Acciones a desarrollar |

|

La gestión del mantenimiento. |

- Analizar y crear plan de diferenciación de las actividades en el proceso de mantenimiento y priorizar actividades relacionadas con el mantenimiento a los equipos, según los resultados de la diferenciación. - Analizar las incidencias, los trabajos pendientes, los en curso, y los planificados. - Revitalizar la promoción en todos los niveles relacionados con los indicadores técnicos para el proceso de mantenimiento. - Controlar el cumplimiento real en fecha de los planes de mantenimiento por brigadas y taller. - Evaluar indicadores de consumo, costos, cantidades, etc. que reflejen la necesidad de más o menos mano de obra hacia una u otra actividad. - Aplicar correctamente las instrucciones y normas de los trabajos definidos. - Reajustar la proyección del mantenimiento en función del comportamiento real. - Utilizar e implementar el análisis de reportes sobre la utilización y desempeño de la mano de obra. - Incrementar el uso de trabajos relacionados con la inspección técnica. - Confeccionar y hacer cumplir las actividades que se establecen en los Proyectos de mantenimiento. Mantener actualizada la base de datos histórico estadístico de modo y efectos de fallas.

|

|

La generación. |

- Análisis y cumplimiento de la carta régimen y el diagnóstico. - Fortalecer el trabajo con la utilización de indicadores que permita evaluar, tomar decisiones y analizar las tendencias sobre defectos y averías que se repitan durante la explotación de los equipos. - Incrementar la formación y acción del personal del grupo de generación, en el proceso de organización y control de mantenimiento en el análisis y procesamiento de información. - Utilizar e implementar el análisis del volumen de reportes sobre la utilización y desempeño del equipo durante la jornada de trabajo, con resumen diario de su comportamiento. - Evaluar periódicamente el indicador tiempo promedio de los suministros en la actividad del mantenimiento.

|

|

El suministro.

|

- Garantizar los materiales que se necesitarán en las órdenes de trabajo, y los planes de mantenimiento e insumos. - Analizar la posibilidad de crear almacenes cercanos a la central eléctrica. - Evaluar los productos de mayor y menor consumo, así como los que nunca se consumen. Mantener las existencias de productos según porciento de consumo real, ajustando los planes de suministros de repuestos y fabricación tomando en cuenta el consumo real. - Mejorar la disponibilidad de materiales e insumos y eliminar los obsoletos en almacén. |

|

El capital humano. |

- Incrementar la formación y acción del personal del grupo de la organización y control en el análisis y procesamiento de información. - Aumentar la inspección técnica al proceso de mantenimiento. - Confeccionar estrategia para incrementar la fuerza calificada que participe en el proceso de mantenimiento.

|