ESTUDIO DE TIEMPOS Y MOVIMIENTOS EN INDUSTRIA TEXTIL EN HERMOSILLO, SONORA

TIME AND MOTION STUDY IN TEXTILE INDUSTRY IN HERMOSILLO, SONORA

Autores: Dinora Monroy Meléndez

Penélope Guadalupe Álvarez Vega

Jazmín Argelia Quiñonez Ibarra

Institución: Universidad de la Sierra, México

Correo electrónico: dmonroy@unisierra.edu.mx

|

Monroy, D.; Álvarez, P.G. & Quiñonez J.A. Estudios de tiempos y movimientos en industria textil… Pág. 231-240 Recibido: 26/05/2021 Aceptado: 30/08/2021 Publicado: 25/11/2021 |

Universidad & Ciencia Vol. 10 (2021) Especial Civitec ISSN: 2227-2690 RNPS: 2450 |

RESUMEN

Al realizar el lanzamiento de un nuevo estilo y marca de camisetas, en una empresa del ramo textil, debe seguirse el análisis de producto para obtener un proceso eficiente y productivo, por ello se realizó un estudio de tiempos y movimientos de este segundo tipo, trabajado en la misma línea con ya un estilo de camisetas establecido, pero con producto final distinto. Al iniciar la producción se detectaron operaciones con tiempos de ocio y operaciones con mayor actividad, por lo cual se analizó la situación con un estudio de tiempos y movimientos utilizando la metodología Maynard Operation Sequence Technique (MOST) para calcular tiempos estándar predeterminados. Se analizaron los métodos de trabajo mediante videos tomados durante el proceso y se calcularon los estándares para cada operación que conforma la línea de producción. Se detectó una operación en la cual se puede reducir el número de empleados y ajustar los costos de producción de forma que el proceso pueda ser más eficiente. Se realizó un layout que permite realizar la reducción de un operador por cada línea de producción, dándole seguimiento a la producción por un mes, comprobando con esta modificación que la producción no se pone en riesgo.

Palabras clave: Estudio de tiempos y movimientos, Layout, MOST, Productividad.

ABSTRACT

When launching a new style and brand of t-shirts, for a company in the textile industry, an analysis of the product and its construction must be conducted to obtain an efficient and productive process, for this reason a time and motion study was conducted for the second style worked in the same production line with an established style of t-shirts, but with a different final product. At the beginning of production there were operations detected with leisure times and operations with greater activity, for which the situation was analyzed with a time and motion study using the Maynard Operation Sequence Technique (MOST methodology) to calculate predetermined standard times. The working methods were analyzed through videos taken in the company and the standards were calculated for each operation that makes up the production line. An operation was detected in which the number of employees can be reduced, and production costs adjusted so that the process can be more efficient. A layout was made that allows the reduction of one operator for each production line, monitoring production for a month, verifying that the production is not at risk with this modification.

Keywords: Layout, MOST, Productivity, Time and motion study.

INTRODUCCIÓN

Se realiza un nuevo producto, un nuevo estilo de camiseta, sobre líneas de producción ya establecidas, en esta empresa, tomando la ventaja de que el 90 % de los estilos se pueden procesar en las mismas líneas de producción, con las mismas máquinas y con los operadores cotidianos sin la necesidad de algún entrenamiento adicional. El nuevo estilo de camiseta cuenta con una costura adicional en cuello, por lo que la empresa agrega un operador a cada módulo, representando dos operadores más por cada línea de producción. Tener 16 operadores para el nuevo estilo (estilo B), en lugar de 14 operadores que se utilizan normalmente para los estilos A, no hace más productivo el proceso, pero si lo hace más ineficiente.

Según Quesada y Villa, (2007), la medición del trabajo busca establecer un tiempo estándar que se convierta en una norma de rendimiento preestablecida, buscando simplificar el trabajo, y para ello es necesario cambiar el método de realizarlo, porque no es solamente la habilidad de los operadores lo que deriva en su índice de productividad. Por lo tanto, el objetivo de este estudio es desarrollar un estudio de tiempos y movimientos mediante el método Maynard Operation Sequence Technique (MOST) en una línea de producción en empresa de ramo textil, realizando un análisis de los tiempos estándar de operación que permita reducir tiempos de ocio o cuellos de botella.

Con el estudio de tiempos y movimientos se demuestra que se puede reducir la cantidad de operadores que se necesitan para la construcción del estilo B, sin perder producción, optimizando espacios, eliminando actividades extras e innecesarias en la ejecución de operaciones, así como movimientos que podrían representar riesgo potencial de lesiones para los operadores de producción.

MATERIALES Y MÉTODOS

Para realizar el estudio de tiempos y movimientos mediante la metodología MOST, se grabaron videos de todas las operaciones y se analizó cada movimiento. Estos videos fueron tomados en presencia de un entrenador para asegurar que el método fuese el correcto y la velocidad del operador al ejecutar su actividad mientras se grababa fuera una velocidad normal, además de notificar a cada operador.

Al analizar los videos, se tomaron los tiempos y movimientos para las operaciones de: ruedo de falda, coser hombro, coser cuello, sobre costura, coser bies, montar manga uno y dos, y de inspección.

Las actividades están organizadas en un “modelo de secuencia” que consiste en una serie de parámetros ordenados de manera lógica. El modelo de secuencia define los eventos o acciones que suceden, siempre en un orden preestablecido cuando un objeto se mueve de un lugar a otro. El modelo de secuencia de movimiento general, que es el más utilizado de todos los modelos de secuencia disponible, se define como sigue.

Tabla 1. Explicación de estructura para un movimiento general de acuerdo con metodología MOST.

Por la secuencia de movimientos, para las actividades se asignaron índices de valores. Las unidades de tiempo en este método son las de medición de tiempo método básico basado en horas o fracciones de horas obteniendo la unidad de medición de tiempo, TMU, calculándose al sumar el valor del índice y multiplicándose por 10. Todos los valores establecidos por el MOST reflejan el avance de un operario con experiencia promedio que trabaja a un ritmo medio de desempeño (Hodson, 1996).

Posteriormente, se realizó un análisis del estudio de tiempos y movimientos, así como la asignación de operadores por módulo. Se calculó el número de operadores para cada operación en diferentes capacidades de producción, de acuerdo con el layout actual. Tomando en cuenta el no malgastar esfuerzos estudiando el tiempo de un trabajo que no haya sido definido de la forma correcta, por ello hacemos el estudio de métodos (Mayers, E., 2000).

Se realizó una propuesta de cambio de layout para el procesamiento actual del estilo B de camiseta.

Además, se realizó una prueba piloto contemplando dos módulos en la línea de producción con el nuevo layout, asignando un entrenador brindando atención para soporte intermitente a estos módulos.

Finalmente, se calculó la capacidad productiva y eficiencia a partir del tiempo disponible para realizar el trabajo y del estándar de tiempo que se haya obtenido mediante la revisión de métodos o estudio de tiempos y movimientos, con la fórmula a continuación:

Capacidad productiva = (Tiempo disponible) / (Tiempo estándar)

Por otra parte, la eficiencia se calcula comparando la producción estándar o capacidad productiva y la producción real obtenida durante el tiempo disponible.

Eficiencia = (Producción real) / (Producción estándar)

Para calcular el número de operadores se utilizó la siguiente fórmula:

IP = Unidades a fabricar / Tiempo disponible de un operador

Donde IP es el índice de producción o cantidad de piezas a producir, a partir del tiempo estándar:

NO = (TE * I ) / E

Donde NO es el número de operadores, TE es el tiempo estándar y E, es la eficiencia. Según los requerimientos de producción estándar por operario (Hodson, 1996).

RESULTADO Y DISCUSIÓN

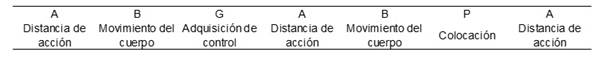

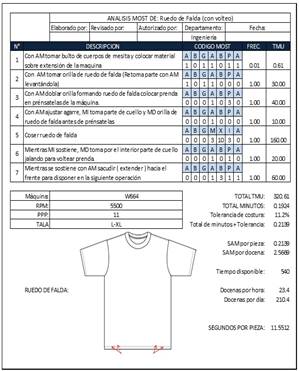

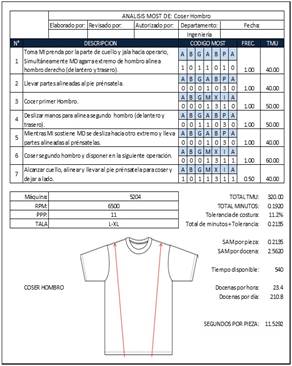

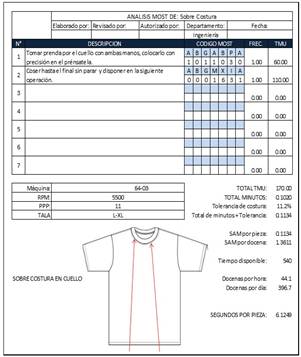

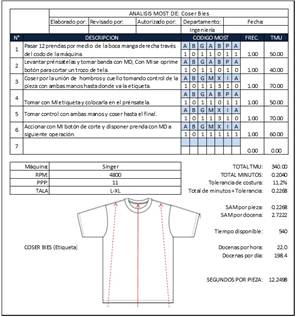

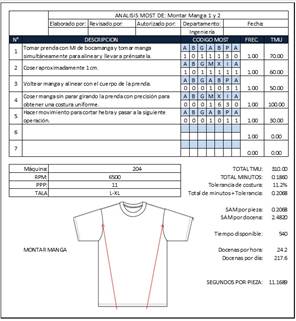

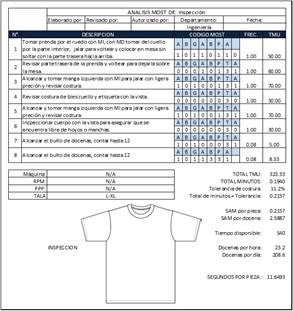

Después de aplicar el estudio de tiempos y movimientos con la metodología MOST, puede observarse de la Figura 1 a la Figura 7, el concentrado de información para cada operación, en formato establecido por la empresa, este formato contiene además una figura descriptiva de la operación sobre la camiseta, en la tabla se concentra la información de número de operación, descripción, código MOST, frecuencia y TMU, así como una traducción del tiempo a segundos por pieza. Como ejemplo, de la figura 1, para ruedo de falda, el tiempo disponible con el que se cuenta es de 540 minutos, los SAM (tiempo estándar en minutos) obtenidos por pieza fueron de 0.2139, los SAM por docena de 2.5699, obteniendo 23.4 docenas por hora y 210.4 docenas por día con un resultado de 11.5512 segundos por pieza.

Figura 1. MOST de ruedo de falda. Figura 2. MOST de coser hombro.

Figura 3. MOST de coser cuello. Figura 4. MOST de sobre costura de cuello.

Figura 5. MOST de coser bies (etiqueta). Figura 6. MOST de montar manga.

Figura 7. MOST de inspección.

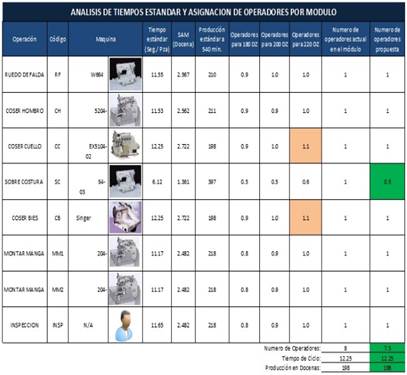

Se analizaron los tiempos estándar predeterminados, obtenidos con la metodología MOST por el estudio y se compararon con la realidad para asegurar que sean útiles; se calculó el número de operadores para cada operación en diferentes capacidades de producción de acuerdo con el layout actual. En tabla 2, de formato para analizar los resultados del estudio, puede observarse como al sumar ambos módulos, de acuerdo con los tiempos de ciclo, se puede disminuir un operador en esta línea de producción. Detectándose que es posible tener 0.5 operador de sobrecostura en cada módulo para una producción de entre 180 y 200 docenas sin sobrepasar el 100 % de eficiencia del operario. El promedio actual por módulo es de 151 docenas para este estilo de camiseta en la planta, y se tienen módulos que alcanzan hasta las 240 docenas, sobrepasando el 100 %, en base a estos resultados en un módulo debería alcanzarse 198 docenas. Considerando entonces, que una línea de producción consta de dos módulos con 8 operadores, es posible tener una línea de 15 en lugar de 16 operadores, datos sustentados con el análisis realizado.

Tabla 2. Tiempos estándar y operadores por módulo.

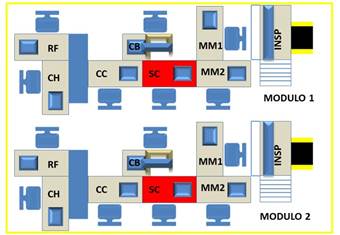

Se realizó una propuesta para hacer un cambio de layout que permita tener 15 operadores en lugar de 16 en la línea de producción. En la Figura 8, se puede observar el layout actual de 16 operadores en el que se procesa el estilo de camiseta B, donde vemos los dos módulos que conforman la línea y cada uno con sus 8 operaciones, la máquina en rojo es la máquina que realiza la sobre costura, que este estudio refleja a esta máquina con un tiempo menor, en la figura RF significa ruedo de falda, CH coser hombro, CC coser cuello, CB coser bies, SC sobre costura, MM1 y MM2 montar manga uno y montar manga dos, y por último INSP es de inspección.

Figura 8. Layout actual.

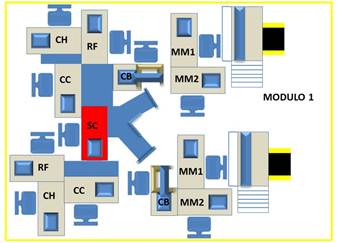

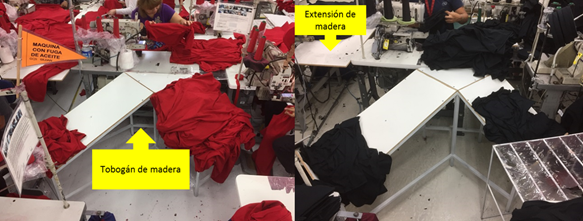

En la Figura 9 se puede observar una propuesta de layout diferente para la línea de producción de estilo B, en este layout se elimina una de las máquinas rojas de sobrecostura y tal como se aprecia en la imagen, solo se deja una entre los dos módulos, la cual debe abastecer de producto a los dos módulos. Para que esto sea posible se deben instalar también algunos aditamentos, como extensiones de madera en las máquinas y resbaladeros como tipo tobogán para que el operario no esté levantándose de su lugar de trabajo o tirando material por el aire.

Figura 9. Propuesta de layout.

Se realizó prueba piloto en una línea de producción que contempla los dos módulos, 219 y 217, obsérvese en las Figuras 10 y 11, donde se necesitó la asistencia de un mecánico quien diseñó los aditamentos que se ocuparon. Para evitar la caída de la producción se asignó una persona entrenador que brindara la atención al operador de sobre costura, así como por tres días se tuvo un operador extra de sobre costura que brindara soporte intermitente a la producción de estos módulos.

Figura 10. Prueba piloto.

Figura 11. Aditamentos de madera en prueba piloto.

De esta prueba piloto, implementada durante un mes, se tuvo la caída de la producción en sólo un par de días, pero se recuperó e incluso con tendencia positiva.

Se obtuvo, además, una reducción potencial en el costo de producción para el estilo B de camiseta, esto debido a que se ha comprobado que se puede reducir la línea de producción de 16 operadores a 15 y sin disminuir la producción ni una reducción de calidad en el producto, y por supuesto sin accidentes de trabajo.

CONCLUSIONES

El método MOST de estudio de tiempos y movimientos permite establecer y validar los métodos de trabajo y en este estudio hemos visto como una empresa puede reducir en una línea de producción un empleado. Se realizó un cambio de layout como propuesta, este nuevo layout permite a los dos módulos que conforman una línea de producción que puedan compartir el operador de sobre costura y se comprobó que este arreglo es funcional mediante la prueba piloto. A la empresa se le recomendó aplicar este estudio de tiempos y movimientos en las 20 líneas de producción con las que cuenta actualmente, para abrir nuevas líneas de producción con los operadores que están disponibles para reasignación debido a que ya están capacitados, dado que la inversión es relativamente baja, en el caso de la conversión de los módulos el costo de los materiales no sobrepasa $2,000.00 por línea de producción y la mano de obra es absorbida por la misma empresa con el personal del departamento de mantenimiento, asimismo el costo por reentrenamiento sería absorbido por la empresa debido a que si cuentan con dicho departamento.

REFERENCIAS BIBLIOGRÁFICAS

MAYERS, E.F. (2000). Estudio de tiempos y movimientos . México: Pearson Educación.

HODSON, W.K. (1996) Maynard Manual del Ingeniero Industrial. México: Mc Graw Hill. p.493.

QUESADA CASTRO, M. del R. y VILLA ARENAS W. (2007) Estudio del Trabajo. Medellín, Colombia: Instituto Tecnológico Metropolitano.